Schneidetechnik: Stanzen vs. CNC-Cutter vs. Laser – Ein umfassender Vergleich

Die Wahl der richtigen Schneidetechnik ist entscheidend für die Herstellung von Präzisionskomponenten in verschiedenen Branchen, von der Automobilindustrie bis zur Elektronikfertigung. Punching, CNC-Cutter und Laser sind drei gängige Verarbeitungsmethoden, die jeweils ihre eigenen Vor- und Nachteile aufweisen. In diesem Beitrag werden diese Techniken verglichen, um Unternehmen bei der Entscheidung zu unterstützen, welche für ihre speziellen Anforderungen am besten geeignet ist.

Schneidetechnik Stanzen: Präzision und Geschwindigkeit

Das Punching ist eine bewährte Methode für die Massenproduktion von Teilen. Es zeichnet sich durch Präzision, Geschwindigkeit und Vielseitigkeit aus, wie zum Beispiel das Stanzen von Filz, Textil, Gummi, Kunstleder oder Flies. Einige der Vorteile des Stanzens sind:

Wirtschaftlichkeit: Stanzen ist kosteneffizient, insbesondere bei großen Stückzahlen. Durch die Automatisierung des Prozesses und die Möglichkeit, mehrere Teile gleichzeitig zu stanzen, können Unternehmen signifikante Kosteneinsparungen erzielen.

Schnelligkeit: Es ermöglicht die schnelle Herstellung von Teilen, was die Produktionszeit verkürzt. Dies ist besonders wichtig in Branchen, in denen Zeit ein kritischer Faktor ist.

Wiederholbarkeit: Stanzen liefert konsistente Ergebnisse, was die Qualitätskontrolle erleichtert. Die Genauigkeit des Stanzprozesses stellt sicher, dass jedes Teil den gleichen Spezifikationen entspricht, was für die Serienproduktion unerlässlich ist.

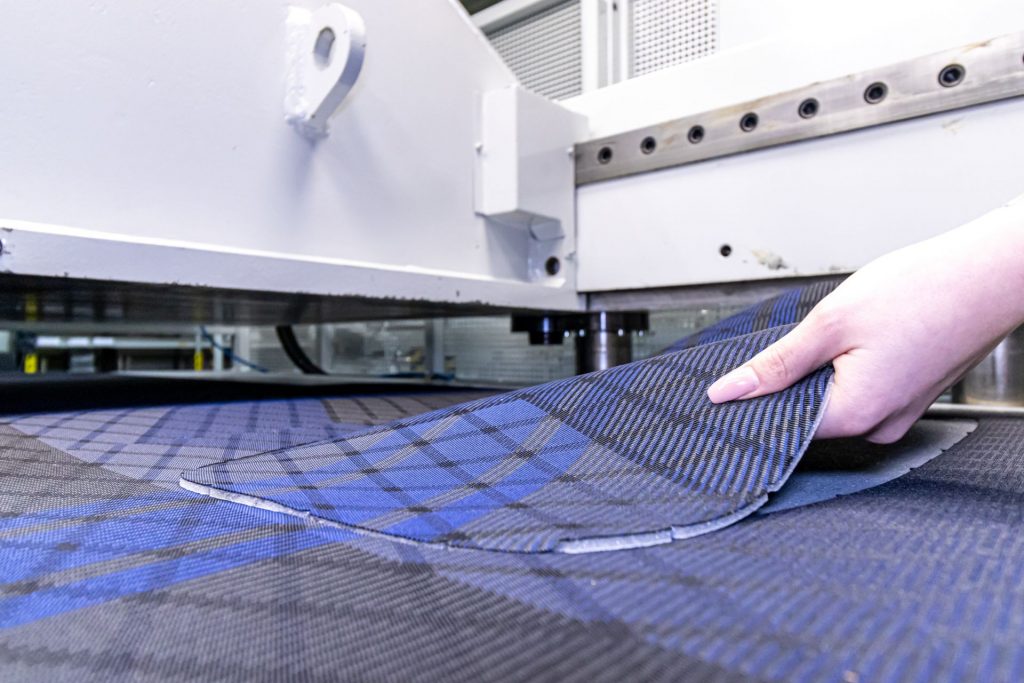

Schneidetechnik CNC-Cutter: Präzision und Vielseitigkeit

CNC-Cutter (Computer Numerical Control) bieten Präzision und Vielseitigkeit für die Bearbeitung von Materialien. Die Vorteile des CNC-Schneidens sind:

Materialvielfalt: CNC-Schneiden kann eine breite Palette von Materialien bearbeiten, darunter Metalle, Kunststoffe, Textilien und Verbundstoffe. Dies macht es zu einer flexiblen Lösung für verschiedene Anwendungen.

Wirtschaftlichkeit: Durch das mehrlagige Schneiden von Textilien ist die Produktivität des Outputs annähernd so groß wie bei der Stanztechnik. Die Fähigkeit, komplexe Teile ohne den Bedarf an verschiedenen Werkzeugen herzustellen, reduziert die Rüstzeiten und die damit verbundenen Kosten.

Komplexe Formen: Es ermöglicht die Herstellung von komplexen, maßgeschneiderten Teilen. Die Präzision der CNC-Technologie erlaubt es, detaillierte Designs mit engen Toleranzen zu erstellen.

Geringer Werkzeugverschleiß: Im Unterschied zum Stanzen benötigt das CNC-Schneiden keine Werkzeuge, sondern ein Messer, das einem geringeren Verschleiß unterliegt. Dies reduziert die Kosten für Ersatzteile und Wartung.

Schneidetechnik Laser: Präzision und Flexibilität

Das Laserschneiden ist eine hochpräzise und flexible Technik, die in vielen Branchen, einschließlich der Fertigung, weit verbreitet ist. Die Vorteile des Laserschneidens sind:

Höchste Präzision: Laserschneiden ermöglicht extrem präzise Schnitte mit minimalen Toleranzen. Dies ist ideal für Anwendungen, bei denen höchste Genauigkeit erforderlich ist, wie in der Elektronikfertigung und der Medizintechnik.

Wiederholgenauigkeit: Durch die hohe Präzision und die wiederholbare Abfolge des Laserschnitts ist dieser Prozess besonders sicher. Die Konsistenz der Schnitte gewährleistet eine hohe Qualität der Endprodukte.

Komplexe Formen: Es ermöglicht die Herstellung von komplexen, maßgeschneiderten Teilen. Die Flexibilität des Lasers erlaubt es, schnell zwischen verschiedenen Designs zu wechseln, ohne dass Werkzeugwechsel erforderlich sind.

Geschwindigkeit: Die Lasertechnologie ermöglicht schnelle Produktionsprozesse. Während der Output möglicherweise geringer ist als bei der Stanze oder dem CNC-Cutter, bietet die Geschwindigkeit des Laserschnitts erhebliche Vorteile bei der Herstellung kleinerer Serien und Prototypen.

Kein Werkzeugverschleiß: Im Vergleich zu anderen Schneidetechniken erzeugt das Laserschneiden keinen Verschleiß von Werkzeugen. Dies bedeutet, dass die Maschinen länger ohne Unterbrechungen arbeiten können, was die Gesamtproduktivität erhöht.

Die Wahl der richtigen Schneidetechnik

Die Auswahl zwischen Stanzen, CNC-Cutter und Laserschneiden hängt von verschiedenen Faktoren ab, darunter Materialien, Präzisionsanforderungen, Stückzahlen und Budgets. Jede Technik hat ihre eigenen Stärken und ist für unterschiedliche Anwendungen besser geeignet:

Punching ist ideal für große Stückzahlen und Materialien, die sich leicht stanzen lassen.

CNC-Cutter bieten Flexibilität und Präzision für komplexe Designs und verschiedene Materialien.

Laserschneiden eignet sich hervorragend für hochpräzise Arbeiten und kleinere Produktionsläufe.

In vielen Fällen kann die Kombination dieser Techniken die besten Ergebnisse liefern. Unternehmen sollten sorgfältig abwägen, welche Technik am besten zu ihren speziellen Anforderungen passt, um hochwertige Präzisionskomponenten herzustellen. Ein effektives Qualitätsmanagement und die Berücksichtigung der spezifischen Vorteile jeder Schneidetechnik können die Produktionsprozesse optimieren und sicherstellen, dass die bestmöglichen Ergebnisse erzielt werden.